Startseite » Spindeldiagnostik

Spindeldiagnostik

Grundlagen & Bedeutung für die Praxis

Die Spindel gilt als Herzstück jeder CNC-Werkzeugmaschine. Ihre Funktion entscheidet direkt über Präzision, Prozessstabilität und Produktivität. Fällt sie aus, steht nicht nur die einzelne Maschine still – häufig kommt die gesamte Fertigung ins Stocken. Statistiken zeigen, dass rund ein Drittel aller Spindelausfälle auf unzureichende Wartung zurückzuführen ist. Hier setzt die Spindeldiagnostik an: Sie ermöglicht es, Schwachstellen zu erkennen, bevor ein akuter Defekt entsteht.

In diesem Sinne ist die Spindelinspektion nach DIN 31051 als Teil der Inspektionsmaßnahmen eingeordnet. Ihr Nutzen liegt in der Vermeidung kostenintensiver Stillstände, der Erhöhung der Betriebssicherheit sowie in der Sicherung konstanter Bearbeitungsqualität. Im weiteren Verlauf werden sowohl die grundlegenden Diagnoseverfahren als auch ein konkreter Anwendungsfall aus unserer alltäglichen Praxis vorgestellt, der den Nutzen der Methode anschaulich verdeutlicht.

Methoden & Messverfahren in der Spindeldiagnose

Eine fundierte Spindel-Diagnostik umfasst verschiedene Verfahren, die den mechanischen, akustischen und thermischen Zustand der Spindel beleuchten. Zunächst erfolgt eine visuelle Prüfung: Spuren von Kollisionen, Korrosion oder Schmiermittelverlust können erste Hinweise auf Schäden geben. Anschließend werden geometrische Genauigkeiten wie Rund- und Planlauf gemessen, deren Abweichungen auf Verzug oder Lagerspiel hinweisen. Einen zentralen Stellenwert nehmen Schwingungs- und Geräuschanalysen ein. Erfahrene Techniker erkennen schon an einem hellen Pfeifen Mangelschmierung, während ein raues Laufgeräusch auf Lagerschäden deutet.

Parallel dazu werden Beschleunigungssensoren eingesetzt, die Vibrationen aufzeichnen. Mittels Spektralanalyse lassen sich charakteristische Frequenzanteile identifizieren, die Rückschlüsse auf Unwucht oder Defekte an den Lagern zulassen. Moderne Verfahren wie die Hüllkurvenanalyse gehen noch tiefer: Sie filtern hochfrequente Impulse heraus und zeigen selbst kleinste Oberflächenschäden im Lager frühzeitig, lange bevor sie im Zeitsignal oder durch steigende Temperaturen sichtbar werden.

Typische Schadensbilder bei Spindeln

Wir erleben immer wieder, dass insbesondere Wälzlager die kritische Komponente innerhalb der Motorspindel sind. Sie unterliegen hohen Drehzahlen und Kräften und reagieren empfindlich auf Schmierfehler, Überlastung oder Kollisionen. Ein beginnender Lagerschaden äußert sich zunächst subtil durch leicht erhöhtes Grundrauschen oder kleine Peaks im Frequenzspektrum. Fortgeschrittene Schäden führen dagegen zu klar hörbaren Laufgeräuschen und deutlichen Vibrationen.

Weitere typische Schadensbilder sind Unwuchten oder Fehlausrichtungen, die sich oft durch Rattermarken an der Werkstückoberfläche bemerkbar machen. Auch thermische Probleme spielen eine große Rolle: Steigt die Spindeltemperatur deutlich über den Sollwert, weist das häufig auf Schmiermangel oder Störungen im Kühlsystem hin. Diagnostische Verfahren erlauben es, diese Symptome exakt zuzuordnen. Ein hoher Condition-Wert in der Stoßimpulsanalyse signalisiert beispielsweise einen sich verschlechternden Lagerzustand, während ein sinkender Schmierwert auf unzureichende Lubrikation hinweist.

5 Vorteile: Warum Spindeldiagnostik sinnvoll ist

Regelmäßige Spindelprüfungen sind mehr als eine technische Zusatzleistung – sie sind ein entscheidender Faktor für Planungssicherheit, Qualität und Sicherheit in der Fertigung. Sie fungiert als Frühwarnsystem in der Fertigung, steigert die Effizienz der Instandhaltung und schützt vor unerwarteten Risiken. Für Unternehmen bedeutet das vor allem Verlässlichkeit – technisch wie wirtschaftlich:

1

Längere Lebensdauer

Rechtzeitige Erkennung kleiner Defekte verhindert gravierende Spindelschäden

2

Planbare Wartung

Instandhaltungen können in produktionsarme Zeiten gelegt werden, statt auf Notfälle reagieren zu müssen

3

Weniger Stillstände

Studien belegen bis zu 40 % weniger ungeplante Ausfälle und deutlich geringere Kosten

4

Gesicherte Qualität

Eine präzise laufende Spindel sorgt für enge Toleranzen und minimiert Ausschuss

5

Mehr Sicherheit

Früh erkannte Warnsignale verhindern gefährliche Situationen, etwa durch blockierende Lager

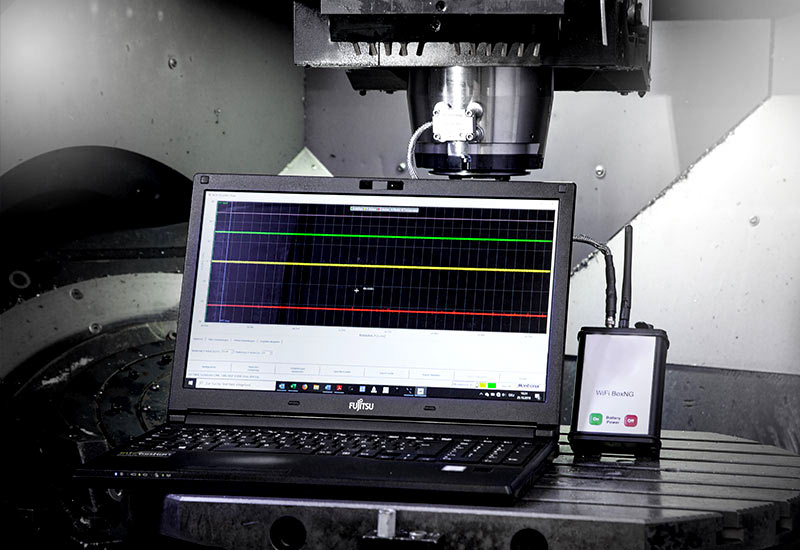

Praxisbeispiel: Spindeldiagnose nach Maschinenkollision

Die theoretischen Grundlagen machen deutlich, wie wichtig eine frühzeitige Diagnose ist – in unserer täglichen Arbeit, beim ELSA-Spindelservice, zeigt sich dieser Nutzen besonders klar. Wir führen regelmäßig Spindeldiagnosen direkt bei unseren Kunden durch und kombinieren dabei moderne Messtechnik mit langjähriger Praxiserfahrung. Das folgende Beispiel nach einer Maschinenkollision verdeutlicht, wie wir Schäden zuverlässig erkennen und unseren Kunden dadurch Planungssicherheit und Produktionsstabilität sichern.

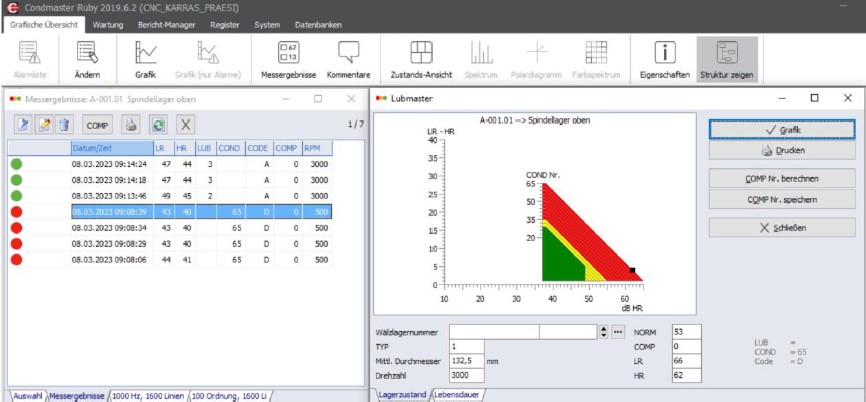

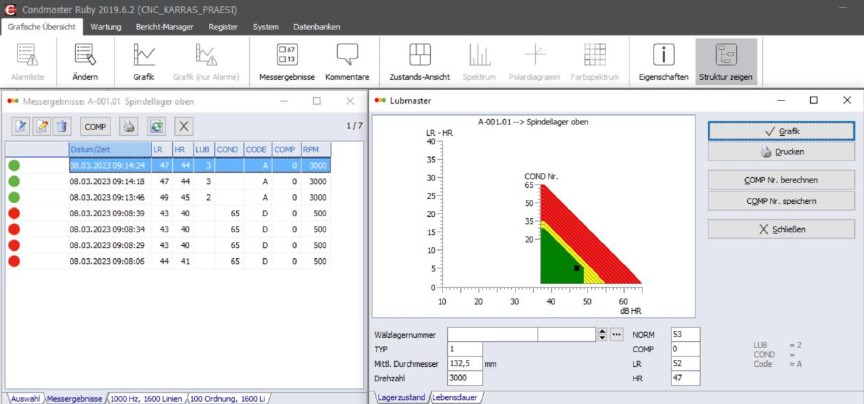

Erste Zustandsanalyse

Nach einer Kollision wurde eine Motorspindel vom Typ Kessler 000.688.225 (18.000 U/min, HSK-A63) einer detaillierten Zustandsprüfung unterzogen. Im ersten Schritt erfolgte die LR/HR-Messung, die Aufschluss über Grundrauschen und Schmierung gibt. Bereits bei niedriger Drehzahl von 500 U/min wurde ein Fehlercode „D“ in Verbindung mit einem Condition-Wert von 65 ermittelt. Diese Kombination ist ein eindeutiger Hinweis auf einen Lagerschaden und zeigt, dass die Laufbahnen nicht mehr im optimalen Zustand sind.

Bei der anschließenden Messung mit 3000 U/min ergab sich dagegen ein deutlich anderes Bild: Hier zeigte die Auswertung den Fehlercode „A“ sowie einen Condition-Wert von 0. Dies bedeutet, dass sich das Lager stabilisiert hatte und ein tragfähiger Schmierfilm aufgebaut werden konnte. Im Diagramm (vgl. Abbildung 1) ist sichtbar, dass die relevanten Werte in den grünen Toleranzbereich zurückkehren. Damit lag zu diesem Zeitpunkt ein stabiler Betrieb vor, trotz des zuvor detektierten Schadens.

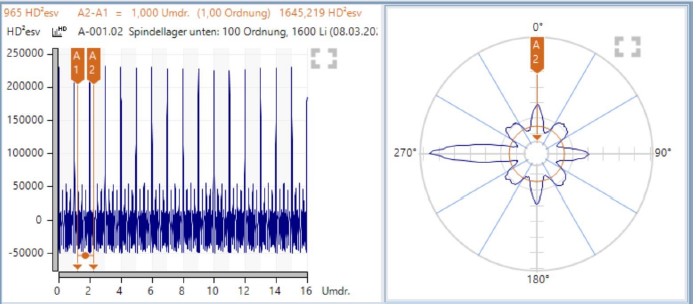

Spektralanalyse: Kollisionsbereich erkennen

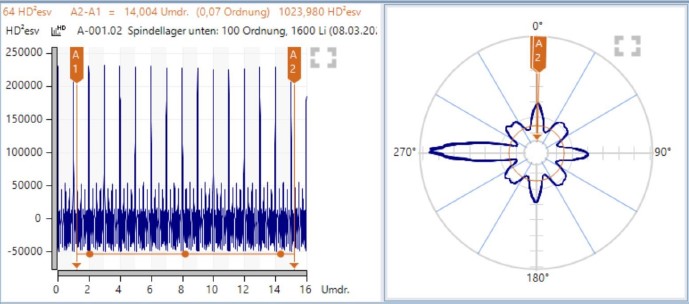

Zur Gegenprüfung wurde die Spindel einer Spektralanalyse unterzogen. Die Ergebnisse bestätigen die erste Diagnose. In der Darstellung bei einer Umdrehung zeigt sich ein klar erkennbarer Kollisionsbereich, der auf eine Störung im Wälzlager hindeutet (Abbildung 2).

Noch deutlicher wird dieses Muster bei der Analyse über mehrere Umdrehungen (Abbildung 3). Hier wird sichtbar, dass das betroffene Lager einen Außenringschaden aufweist. Solche Schäden entstehen typischerweise durch eine mechanische Überlastung, wie sie nach einer plötzlichen Kollision auftreten kann. Diese Erkenntnis deckt sich mit den in Teil 1 beschriebenen Schadensbildern: Außenringschäden gehen oft mit charakteristischen Peaks im Frequenzspektrum und auffälligen Vibrationsmustern einher.

Bewertung & Konsequenzen für den Betrieb

Die Diagnose zeigt ein differenziertes Bild: Einerseits weist das Lager klare Spuren eines Kollisionsschadens auf, andererseits liegt bei höheren Drehzahlen wieder ein stabiler Lauf vor. Für den Kunden bedeutet dies, dass die Produktion ab 3000 U/min sicher fortgesetzt werden kann. Ein sofortiger Austausch der Spindel war nicht erforderlich.

Vielmehr konnte auf Basis der Messergebnisse ein flexibles Vorgehen vereinbart werden: Ein möglicher Spindeltausch oder geplanter Stillstand kann kundenindividuell vorbereitet und terminiert werden. Damit zeigt das Beispiel anschaulich, welchen Mehrwert eine präzise Diagnostik bietet: Statt vorschnell eine teure Spindel auszutauschen, können fundierte Messdaten als Entscheidungsgrundlage genutzt werden. So lässt sich das Risiko für ungeplante Ausfälle minimieren, während gleichzeitig Planungssicherheit für den Produktionsablauf geschaffen wird.